Wichtigste Erkenntnisse

- Kurbelwellenlager Und Pleuellager Sie stützen und schützen die Kurbelwelle in Diesel- und Baumaschinenmotoren und ermöglichen so eine reibungslose Rotation auch unter extremen Belastungen.

- Lager Die Größe wird überprüft, indem Markierungen an alten Lagerschalen abgelesen und Kurbelwellenzapfen sowie Gehäusebohrungen mit einem Mikrometer und einer Bohrungslehre gemessen werden.

- Die Wahl der richtigen Größe bedeutet, die Spezifikationen des Originalherstellers einzuhalten, die korrekten Ölspaltmaße zu gewährleisten und den Zustand des Motors zu berücksichtigen.

- Ersetzen Lager Erfordert saubere Arbeitsflächen, die Einhaltung der korrekten Drehmomentreihenfolge sowie Plastigage- oder Messprüfungen vor der Endmontage.

- Wenn die Toleranzen außerhalb der Spezifikationen liegen, besteht die Lösung oft im Nachschleifen der Kurbelwelle in einer Werkstatt und der Auswahl eines passenden Untermaßes. LagerDie

Falls Sie jemals einen Motor zerlegt und sich gefragt haben, wie Sie überprüfen können, ob Ihre Kurbelwelle und Pleuelstange in Ordnung sind Lager Wenn Sie die richtige Größe haben, sind Sie nicht allein. Es mag zunächst schwierig erscheinen, wird aber ganz einfach, sobald Sie den Prozess verstanden haben.

Dieser Leitfaden enthält alles Wissenswerte zur Prüfung, Auswahl und zum Austausch von Kurbelwellen- und Pleuellagern. Unabhängig davon, ob Sie an einem Motor von Komatsu, Cummins oder Caterpillar arbeiten, sind die Grundlagen dieselben.

Was sind Kurbelwellenlager Und Pleuellager?

Kurbelwellen-Hauptlager Es handelt sich um Präzisionsbauteile, die im Motorblock sitzen und die rotierende Kurbelwelle stützen. Man kann sie sich wie das Fundament eines Gebäudes vorstellen – sie zentrieren die Kurbelwelle und kontrollieren das kritische Ölspiel, das einen dünnen Ölfilm ermöglicht, der die Metalloberflächen während des Betriebs trennt.

PleuellagerPleuellager, oft auch als Pleuellager bezeichnet, erfüllen einen ähnlichen Zweck, befinden sich aber an einer anderen Stelle. Sie sitzen zwischen den Pleuelstangen und den Kurbelzapfen der Kurbelwelle. Jedes Mal, wenn ein Kolben zündet und nach unten drückt, werden diese Lager betätigt. Lager Sie absorbieren enorme Kräfte und ermöglichen gleichzeitig eine reibungslose Drehung der Kurbelwelle.

Beide Typen sind „einfach“. LagerDas bedeutet, dass sie ausschließlich mit Öldruck und nicht mit Wälzkörpern arbeiten. Typischerweise bestehen sie aus zwei Lagerschalen – einer oberen und einer unteren Schale, die den Zapfen umschließen. Moderne Lagerschalen sind mehrschichtig aufgebaut und verfügen über eine Stahlrückseite, eine Kupfer-Blei- oder Aluminium-Zinn-Legierungsschicht und mitunter eine weiche Deckschicht zur besseren Einbettung.

Für Betreiber von Baumaschinen mit Motoren von Komatsu, Caterpillar, Cummins, Volvo oder Doosan: Lager Tag für Tag extrem hohe Arbeitsbelastungen bewältigen.Wann Lager Bei Verschleiß über die zulässigen Grenzen hinaus oder bei Einbau der falschen Größe treten schnell Probleme auf: niedrige Öldruckwerte, ein deutliches Klopfgeräusch, Metallpartikel im Öl und im schlimmsten Fall ein vollständiger Kurbelwellenausfall.

Warum Lager Die Größe ist wichtig

Wenn wir über Lager Bei „Größe“ sprechen wir eigentlich über zwei zusammenhängende Dinge: die physikalische Dicke der Lagerschale und das daraus resultierende Ölspiel zwischen dem Kurbelwellenzapfen und dem Lager Oberfläche. Wenn man hier etwas falsch macht, drohen teure Probleme.

Gemeinsam Lager Größenangaben:

- Standard (STD) - Passend für Kurbelwellenzapfen mit Werksabmessungen

- 0,25 mm Untermaß (0.010") - Für Kurbeln, die um eine Stufe abgeschliffen wurden

- 0,50 mm Untermaß (0.020") - Für Kurbelwellen, die in zwei Schritten geschliffen wurden

- 0,75 mm Untermaß (0.030") - Für Kurbeln geschliffene Dreschstufen

Hier kommt der entscheidende Punkt: Wenn eine Werkstatt Ihre Kurbelwelle um 0,25 mm untermaßig schleift, um Verschleiß oder Beschädigungen zu beseitigen, müssen Sie eine passende Kurbelwelle mit 0,25 mm Untermaß einbauen. LagerDie dickeren Lagerschalen gleichen den kleineren Zapfendurchmesser aus und gewährleisten so das gleiche Ölspiel wie bei der ursprünglichen Konfiguration.

Zu viel Spiel führt zu einem Abfall des Öldrucks und ermöglicht es der Kurbelwelle, gegen die Kurbelwelle zu schlagen. LagerDie Zu geringes Spiel erzeugt übermäßige Hitze und kann zu einem Fressen führen. Bei Arbeitsmaschinen, die acht, zehn oder zwölf Stunden täglich laufen, ist das korrekte Spiel für eine lange Lebensdauer unerlässlich. Es ist nicht zu schätzen – es muss vor dem Zusammenbau des Motors überprüft werden.

So prüfen Sie Kurbelwellenlager Größe

Dieser Abschnitt bietet Ihnen einen praktischen Ansatz zum Überprüfen Kurbelwellen-Hauptlager Die Größe wird mithilfe gängiger Werkzeuge, die in den meisten Werkstätten erhältlich sind, bestimmt. Ziel ist es, die genaue Größe zu ermitteln. Lager Bitte prüfen Sie die Motoranforderungen, bevor Sie eine Bestellung aufgeben.

Benötigte Werkzeuge:

- Außenmikrometer (geeigneter Messbereich für Ihren Motor, z. B. 50–75 mm oder 2–3 Zoll)

- Messuhr

- Drehmomentschlüssel (kalibriert)

- Plastigage-Streifen

- Saubere, fusselfreie Lappen

- Motorwartungshandbuch mit Spezifikationen

Sie können feststellen Lager Die Größe lässt sich auf drei Arten bestimmen: durch Ablesen von Markierungen auf vorhandenen LagerDies geschieht durch Messen der Kurbelwellenzapfendurchmesser und durch Messen der Gehäusebohrungen und Berechnen der Lagerspiele. Für höchste Genauigkeit sollten Sie alle drei Methoden anwenden und Ihre Ergebnisse vor der Teilebestellung sorgfältig überprüfen.

Alle Messungen müssen bei Raumtemperatur durchgeführt werden. Lagerzapfen und Lagerdeckel müssen absolut sauber sein – Ölfilm oder Verunreinigungen verfälschen die Messwerte. Vor der Messung ist die Kurbelwelle auf sichtbare Riefen, Verfärbungen durch Hitze oder Konizität zu prüfen. Sind die Lagerzapfen beschädigt, müssen sie wahrscheinlich geschliffen werden, unabhängig von den Messwerten.

Schritt 1 – Lesen Sie die Markierungen auf dem Alten Kurbelwellenlager

Viele OEM- und Zubehör-Lagerschalen sind auf der Rückseite mit Größencodes versehen. Dies ist oft der schnellste Weg, um festzustellen, welche Lagerschale aktuell verbaut ist.

Um die Markierungen zu überprüfen:

- Entfernen Sie die Hauptlagerkappe in der richtigen Reihenfolge.

- Heben Sie die alte Lagerschale vorsichtig heraus, ohne die Bohrung zu verkratzen.

- Reinigen Sie die Rückseite des Gehäuses und suchen Sie nach eingeprägten Codes.

Häufig anzutreffende Merkmale:

- „STD“ = Standardgröße für ungeschliffene Kurbelwelle

- "0.25" oder "0,25 U/S" =0,25 mm Untermaß

- "0.10" = 0.010" Untermaß (imperiales Äquivalent von 0,25 mm)

- "0.50" oder "020" = 0,50 mm / 0.020" zu klein

Falls Fehlercodes fehlen, abgenutzt oder unleserlich sind, müssen Sie sich auf direkte Messungen und die Motordokumentation verlassen. Raten Sie nicht.

Beachten Sie, dass bei einer zuvor nachgeschliffenen Kurbelwelle in der Regel alle Hauptlagerzapfen das gleiche Untermaß aufweisen. Bei manchen Hochleistungsmotoren sind jedoch unterschiedliche Untermaße an den einzelnen Lagerzapfen zulässig, wenn das Verschleißbild variiert. Prüfen Sie jeden Lagerzapfen einzeln – gehen Sie nicht davon aus, dass alle identisch sind.

Schritt 2 – Messen der Kurbelwellen-Hauptlagerzapfen

Messen Sie mit einem Außenmikrometer den Durchmesser jedes Hauptzapfens an mehreren Stellen. Nehmen Sie Messwerte bei 0°, 90°, 180° und 270° um den Zapfen herum sowie an zwei oder drei Punkten quer über seine Breite vor.

Beispielmessungen:

Für einen Motor mit einem Nenndurchmesser des Hauptlagerzapfens von 70.000 mm:

- Standard-Spezifikationsbereich: 70,000–70,013 mm

- Bei einer Messung von 69,75 mm: Dies deutet auf einen Unterschliff von 0,25 mm hin.

- Bei einer Messung von 69,50 mm: Dies deutet auf einen Unterschliff von 0,50 mm hin.

Vergleichen Sie Ihre Messwerte mit den OEM-Spezifikationen in Ihrem Servicehandbuch. Das Handbuch sollte die Standardmaße und alle verfügbaren Untermaß-Schleifschritte für dieses spezifische Motormodell auflisten.

Achten Sie auf Konizität und Rundlaufungenauigkeit. Weichen die Messwerte um mehr als 0,005–0,010 mm um einen einzelnen Zapfen ab, muss die Kurbelwelle vor dem Einbau neuer Teile bearbeitet werden. Lager wird überleben. Installation neuer Lager Eine Buchung in einem nicht gerundeten Journal ist wie der Versuch, Geld auf ein bereits geschlossenes Girokonto einzuzahlen – die Transaktion funktioniert einfach nicht richtig.

Wenn der gemessene Zapfendurchmesser einem bekannten Untermaß entspricht, notieren Sie sich diesen Wert für die Bestellung. Bei einem Untermaß von 0,25 mm bestellen Sie also 0,25 mm Untermaß. Kurbelwellen-Hauptlager aus

Schritt 3 – Messen Sie die Bohrung des Hauptlagergehäuses (optional, aber empfohlen)

Für ein möglichst genaues Bild messen Sie die Bohrungen des Hauptlagergehäuses mit einer Messuhr. Dieser Schritt bestätigt, dass die Lagerböcke und -deckel den Spezifikationen entsprechen.

So gehen Sie vor:

- Hauptlagerdeckel ohne Lagerschalen montieren

- Die Schrauben der Kappen mit dem vorgeschriebenen Drehmoment in der richtigen Reihenfolge anziehen.

- Stellen Sie Ihre Messuhr für die Bohrungslehre mithilfe eines Mikrometers ein, das auf die Nenngehäusegröße gemäß Ihrer Bedienungsanleitung eingestellt ist.

- Setzen Sie die Lehre ein und lesen Sie den tatsächlichen Bohrungsdurchmesser ab.

- Prüfen Sie die Rundlaufgenauigkeit, indem Sie die Lehre um 90° drehen.

Überdimensionierte oder unrunde Gehäusebohrungen verursachen Probleme, die neue Lager Eine Reparatur ist nicht möglich. Die Lagerschalen benötigen eine korrekt dimensionierte Bohrung, um ihre Form und Festigkeit zu erhalten. Bei beschädigten Gehäusen kann vor dem weiteren Vorgehen eine Ausbohrung oder ein Austausch des Lagerblocks erforderlich sein.

Durch die Kombination von Zapfendurchmesser, Gehäusebohrung und Lagerschalendicke lässt sich das gesamte Ölspiel berechnen. Für die meisten Instandsetzer ist die Plastigage-Methode jedoch eine praktischere Überprüfungsmethode.

Schritt 4 – Ölspalt mit Plastigage prüfen

Plastigage ist ein dünner Kunststoffstreifen, der zwischen den Lager und Tagebuch während der Montage.Die Breite des zerdrückten Streifens gibt den genauen Abstand an – einfach und effektiv.

Plastigage-Verfahren:

- Reinige das Journal und Lager Oberfläche gründlich

- Schneiden Sie ein Stück Plastigage etwas kürzer als die Lager Breite

- Legen Sie den Streifen quer über die Oberseite des Zapfens (parallel zur Kurbelwellenachse).

- Montieren Sie die Lagerkappe mit der neuen Lagerschale

- Drehmoment gemäß Vorgabe anziehen – Kurbelwelle NICHT drehen

- Entfernen Sie den Deckel und vergleichen Sie das flachgedrückte Plastikmaterial mit der Skala auf der Verpackung.

Typisch Hauptlager Räumungsziele:

- 0,038–0,076 mm (0,0015–0,0030”)

- Prüfen Sie dies stets anhand der Bedienungsanleitung Ihres Motors.

Wenn die Toleranzen außerhalb des im Servicehandbuch angegebenen Bereichs liegen, stehen Ihnen verschiedene Optionen zur Verfügung: ein anderes Lager Durch eine Größenänderung lässt sich möglicherweise das korrekte Spiel wiederherstellen, die Kurbelwelle muss eventuell nachgeschliffen oder das Gehäuse repariert werden. Die Plastigage-Messung zeigt Ihnen die Ursache – die passende Reparaturmaßnahme liegt in Ihrer Verantwortung.

Wie man die Pleuelstange prüft Lager Größe

Überprüfung Pleuellager folgt einem ähnlichen Prozess wie HauptlagerSie arbeiten jedoch an den Pleuelaugen anstatt an den Kolbenbolzenlagern. Da Pleuelstangen enormen oszillierenden Belastungen ausgesetzt sind, sind präzise Toleranzen ebenso wichtig.

Jede Pleuellager Die Pleuelstangen müssen einzeln geprüft werden. Bei Motoren mit Ölmangel oder Lagerschaden konzentriert sich der Schaden oft auf ein oder zwei Zylinder, während die anderen unbeschädigt erscheinen. Gehen Sie niemals davon aus, dass alle Pleuelstangen gleich sind, ohne vorher zu messen.

Sicherheit geht vor: Pleuelstangen und Lagerdeckel sind ab Werk als zusammengehörige Paare gefertigt. Ein Vermischen zerstört die Zylindergeometrie. Bewahren Sie jeden Lagerdeckel zusammen mit der zugehörigen Pleuelstange auf, achten Sie auf die korrekte Ausrichtung (die meisten sind mit Markierungen versehen, die die Zylindernummer angeben) und tauschen Sie niemals Bauteile zwischen den Zylindern aus.

Beachten Sie stets die genauen Drehmoment- und Abstandsangaben in Ihrem Werkstatthandbuch. Die unten aufgeführten Zahlen sind Beispiele – Ihr Motor kann abweichen.

Schritt 1 – Markierungen auf dem Alten lesen Pleuellager und Pleuelstangenkappen

Genau wie Hauptlager, Pleuellagerschalen tragen typischerweise Größenangaben auf der Rückseite.

Zur Überprüfung:

- Entfernen Sie jeweils eine Stangenkappe.

- Bewahren Sie die Kappe zusammen mit dem dazugehörigen Stab auf – legen Sie beides beiseite.

- Reinigen Sie die Rückseite der Lagerschale und lesen Sie den Code ab.

Beispiel: A Pleuellager Die Prägung „0.50“ bedeutet, dass der Kurbelzapfenzapfen um 0,50 mm untermaßig geschliffen wurde. Austausch Lager muss außerdem 0,50 mm untermaßig sein.

Achten Sie auf Farbmarkierungen oder Positionscodes an Pleuelstangen und -deckeln. Hersteller verwenden diese zur Kennzeichnung der Zylinderposition und der Deckelausrichtung. Die Markierungen können als Zahlen (1, 2, 3…) oder Buchstaben erscheinen. Bei manchen Motoren werden verschiedenfarbige Farbpunkte verwendet.

Wenn die Markierungen zwischen den Zylindern uneinheitlich erscheinen oder ganz fehlen, gehen Sie nicht davon aus, dass alle Pleuelstangen die gleichen Markierungen verwenden. Lager Größe. Fahren Sie mit der direkten Messung fort.

Schritt 2 – Messen der Kurbelzapfenzapfen

Verwenden Sie ein Außenmikrometer, das auf Ihre Kurbelzapfenzapfen abgestimmt ist (üblicherweise 45–60 mm oder 1,75"–2,25" bei vielen Dieselmotoren), um jeden Zapfen an mehreren Positionen zu messen.

Beispielmessungen:

Für einen Motor mit einem Standard-Kurbelzapfendurchmesser von 60.000 mm:

- Zeigt das Mikrometer 59,75 mm an, so ist der Kurbelzapfen 0,25 mm zu klein.

- Zeigt das Mikrometer 59,50 mm an, so ist der Kurbelzapfen 0,50 mm zu klein.

Vergleichen Sie die Maße der einzelnen Lagerzapfen mit der Tabelle in Ihrem Servicehandbuch. Die Tabelle listet Standardmaße und alle zugelassenen Untermaß-Schleifschritte auf.

In manchen Fällen kann ein Pleuelzapfen stärker abgenutzt oder anders geschliffen sein als die anderen. Dies geschieht, wenn bei vorherigen Reparaturen nur die beschädigten Zapfen behandelt wurden. Unter Umständen ist eine kombinierte Reparatur erforderlich. Lager Größen – vielleicht vier Ruten bei STD und zwei bei 0,25 U/S.

Die Kurbelwelle ist abzulehnen, wenn Sie Folgendes feststellen:

- Tiefe Riefen oder Rillen

- Blaue oder violette Hitzeverfärbung

- Konizität oder Unrundheit, die die manuellen Grenzwerte überschreiten

Neu Lager Diese Probleme lassen sich nicht allein lösen. Die Kurbelwelle muss in einer Motoreninstandsetzungswerkstatt fachmännisch überholt werden, bevor sie sicher wiederverwendet werden kann.

Schritt 3 – Pleuellagergehäuse mit einer Bohrungslehre prüfen

Die Messung der Pleuelbohrung bestätigt, dass sich das Pleuel nicht gedehnt oder verformt hat – häufige Probleme nach schweren Beschädigungen. Lager Versagen.

Verfahren:

- Montieren Sie die Pleuelkappe ohne Lagerschalen.

- Die Pleuelschrauben mit dem vorgeschriebenen Drehmoment anziehen.

- Stellen Sie Ihre Messuhr für Bohrungen mit einem Mikrometer auf die Nennbohrungsgröße ein.

- Messen Sie die Bohrung und prüfen Sie durch Drehen um 90° auf Rundlaufungenauigkeit.

Überdehnte oder verdrehte Stangen halten nicht. Lager Die Passung ist nicht korrekt, und ein Ausfall ist nur eine Frage von Stunden. Professionelle Motorenwerkstätten bearbeiten oder ersetzen beschädigte Pleuelstangen – dies ist Standardpraxis bei der Überholung von Hochleistungsmotoren. Lager Lebensdauer und Maschinenverfügbarkeit sind wichtig.

Schritt 4 – Überprüfen Pleuellager Freigabe mit Plastigage

Das Plastigage-Verfahren für Pleuellager Spiegelt die Hauptlager Verfahren.

- Reinigen Sie den Kurbelzapfen und Lager Oberflächen vollständig

- Bringen Sie Plastigage über dem Kurbelzapfen an.

- Montieren Sie die Stange mit neuem LagerSicherstellung der korrekten Kappenausrichtung

- Pleuelschrauben gemäß Herstellervorgaben anziehen

- Entfernen Sie die Kappe, ohne die Kurbelwelle zu drehen.

- Vergleichen Sie die Breite des zerkleinerten Plastigage mit dem Maßstab.

Typisch Pleuellager Freiraumbereiche:

- 0,030–0,070 mm (0,0012–0,0028”)

- Überprüfen Sie dies anhand der offiziellen Spezifikationen Ihres Motors.

Die Kurbelwelle darf nicht gedreht werden, solange sich Plastigage auf dem Bauteil befindet – dies würde die Messung verwischen und zu ungenauen Ergebnissen führen. Nach der Prüfung müssen alle Plastigage-Rückstände vor der Endmontage vollständig entfernt werden.

Wenn das Spiel außerhalb der Toleranz liegt, lautet die Lösung nicht „die Schrauben fester anziehen“. Sie müssen feststellen, ob eine andere Lösung erforderlich ist. Lager Dickenmessung, Kurbelwellennachschleifen oder Pleuelstangenanpassung sind erforderlich. Dokumentieren Sie Ihre Ergebnisse sorgfältig – wie bei einem Kontoauszug erleichtert eine gute Aufzeichnungen die nächsten Schritte.

Wie man das Richtige auswählt Kurbelwellen- und Pleuellager

Sobald Sie die benötigte Größe durch Messen ermittelt haben, besteht der nächste Schritt in der Auswahl. Lager die zu Ihrem Motor, Ihrer Arbeitsbelastung und Ihren Wiederaufbauzielen passen.

Wichtigste Entscheidungsfaktoren:

- Motormodell und Seriennummer

- Standard- vs. Untermaßanforderung

- Lager Material und Design

- Betriebsbedingungen und Arbeitszyklus

- Technischer Support des Lieferanten

Motormodell, Seriennummer und OEM-Spezifikation abgleichen

Beginnen Sie mit der genauen Identifizierung Ihres Motors. Beispiele hierfür sind Komatsu SAA6D114E-3, Cummins 6BT5.9, Caterpillar C7 oder Volvo D12. Die Seriennummer liefert weitere Details zur Bauart.

Wo finde ich die Motorkennzeichnung?

- Metallplatte am Motorblock (oft in der Nähe der Einspritzpumpe)

- Aufkleber oder Prägung für Ventildeckel

- Typenschild am vorderen Steuergehäusedeckel

- Dokumentation des Geräteherstellers

Verwendung Lager Falsche Breite oder ungeeignete Ölnutgestaltung können Ölkanäle verstopfen oder zu Kantenbelastungen führen. Das ist mechanisch vergleichbar damit, einen Scheck an den falschen Empfänger auszustellen – das Geld landet irgendwo, aber nicht dort, wo es hingehört.

Standardgröße vs. Untergröße Lager

Die Regel ist einfach: Übereinstimmung Lager Größe an Journalgröße anpassen.

- Standard (STD): Für ungeschliffene Kurbelwellen in Werksabmessungen

- Zu klein: Für nachgeschliffene Kurbelwellen

Beispiel: Wenn Ihre Hauptzapfen 0,25 mm unter dem Standarddurchmesser liegen, benötigen Sie ein Untermaß von 0,25 mm (0,010 Zoll). HauptlagerDie

Lager Hersteller, einschließlich

Kritischer Punkt: Beide Hälften eines Lager Die beiden Gehäusehälften (Ober- und Untergehäuse) eines Journals müssen die gleiche Größe haben. Unterschiedliche Größen führen zu einem sofortigen Fehler. Stellen Sie sicher, dass Ihre Bestellung von Anfang an korrekt ist.

Auswahl Lager Material- und Belastbarkeitsklasse

Lager Sie sind in verschiedenen Materialausführungen erhältlich, die jeweils für bestimmte Anwendungsbereiche geeignet sind:

| Typ | Konstruktion | Am besten geeignet für |

| Bimetall | Aluminium-Zinn-Legierung auf Stahlträger | Standardbetriebene, saubere Ölsysteme |

| Dreimetall | Stahlträger + Kupfer-Blei-Schicht + weiche Deckschicht | Robust und schmutzabweisend |

Bau-, Bergbau- und Steinbruchmaschinen profitieren von Dreimetall- LagerDie Kupfer-Blei-Zwischenschicht hält höheren Ermüdungsbelastungen stand, während die weiche Deckschicht kleine Verunreinigungen eher einbettet als sie zu beschädigen.

Bestätigung der Freigabeziele vor der endgültigen Auswahl

Nach der Plastigage-Überprüfung kennen Sie Ihren genauen Abstand. Die meisten Hersteller orientieren sich bei der allgemeinen Verwendung am mittleren Bereich der vom Hersteller angegebenen Toleranz.

Betrachten Sie folgende Szenarien:

- Wenn die Messungen ein Spiel nahe dem zulässigen Grenzwert anzeigen, muss die Kurbelwelle auf das nächstkleinere Untermaß nachgeschliffen werden (mit passendem Untermaß). Lager) bringt die Bodenfreiheit wieder in den mittleren Bereich zurück

- Serienmotoren, die mit normalen Betriebszyklen laufen, arbeiten im mittleren Toleranzbereich gut.

- Anwendungen mit hoher Belastung profitieren mitunter von etwas größeren Toleranzen innerhalb der Spezifikation, um den Öldurchfluss zu erhöhen.

Für die meisten

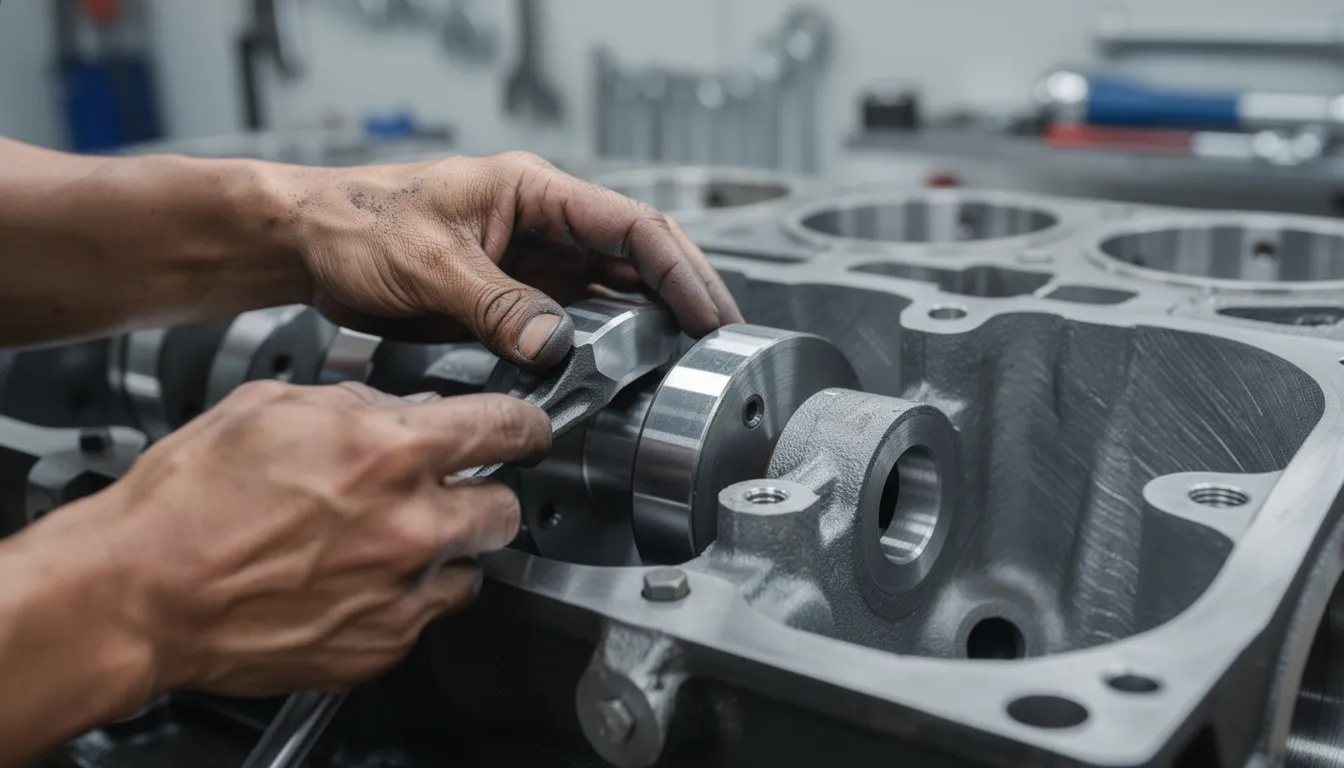

Wie man austauscht Kurbelwellen- und Pleuellager

Erfolgreich Lager Die Installation erfordert Sauberkeit, geeignetes Werkzeug und die strikte Einhaltung der Drehmoment- und Reihenfolgevorgaben. Egal, ob Sie eine Montage im eingebauten Zustand durchführen. Lager Ob Auffrischung oder komplette Überarbeitung – die Liebe zum Detail entscheidet über das Ergebnis.

Schwere Kurbelwellenschäden, durchgedreht LagerMetallspäne oder ähnliches im Ölsystem erfordern in der Regel eine vollständige Demontage. Der gesamte Schmierkreislauf – Kanäle, Ölleitungen, Kühler und Pumpe – muss gründlich gereinigt werden. Der Einbau neuer Teile ist erforderlich. Lager In einem verunreinigten Motor ist das sinnlos; sie werden innerhalb weniger Stunden ausfallen.

Viele Motorenhersteller schreiben Pleuel- und Hauptlagerschrauben für den einmaligen Gebrauch vor. Diese dehnen sich beim Anziehen und dürfen nicht wiederverwendet werden. Beachten Sie die Angaben in Ihrer Bedienungsanleitung und tauschen Sie die Schrauben bei Bedarf aus. Die Kosten sind minimal im Vergleich zu einem durchdrehenden Motor. Lager verursacht durch eine nachgebende Schraube.

Vorbereitung und Inspektion

Beginnen Sie mit der richtigen Vorbereitung:

- Öl und Kühlmittel vollständig ablassen

- Ölwanne, vorderen Steuergehäusedeckel und alle anderen Bauteile, die den Zugang zur Kurbelwelle blockieren, entfernen.

- Vor dem Ausbau Hauptlagerdeckel und Pleuelstangen markieren (vorne/hinten Ausrichtung, Zylindernummer).

- Entfernen Sie die Kappen in der angegebenen Reihenfolge gemäß der Bedienungsanleitung.

Eine gründliche Reinigung ist unerlässlich. Kurbelwelle, Kurbelwellenlager und Pleuelstangen mit Lösungsmittel waschen. Alle Ölkanäle mit Druckluft durchblasen – dabei besonders auf die inneren Ölkanäle der Kurbelwelle achten. Jegliche Spuren von altem Öl entfernen. Lager Material und Schutt.

Überprüfen Sie die Kurbelwelle sorgfältig auf Folgendes:

- Risse (insbesondere in den Abrundungsradien)

- Rillen oder Kerben

- Unrund oder konisch (messen und überprüfen)

- Hitzeverfärbung

Wenn die Lagerzapfen außerhalb der Toleranzen liegen, lassen Sie sie von einer qualifizierten Werkstatt polieren oder nachschleifen, bevor Sie in neue investieren. LagerMan kann es sich so vorstellen, als würde man versuchen, Geld von einem beschädigten Konto zu überweisen – die Transaktion braucht eine solide Grundlage, um zu funktionieren.

Installation von Neuem Kurbelwellen-Hauptlager

Setzen Sie die oberen Hauptlagerschalen in die Lagerböcke des Motorblocks ein. Prüfen Sie, ob die Zentriernasen mit den Aussparungen übereinstimmen und die Ölbohrungen mit den Kanälen im Motorblock fluchten.

Installationsreihenfolge:

- Sauberes Motormontagefett oder frisches Motoröl auftragen Lager Oberflächen

- Senken Sie die Kurbelwelle vorsichtig mit Hilfe einer zweiten Person in Position ab – achten Sie darauf, die Lagerzapfen nicht zu beschädigen.

- Setzen Sie die unteren Lagerschalen in die Kappen ein und achten Sie dabei auf die Ausrichtung der Nasen.

- Gleitmittel auf die unteren Bereiche auftragen Lager Oberflächen

- Montieren Sie die Kappen wieder an ihren ursprünglichen Positionen und in ihrer ursprünglichen Ausrichtung.

Ziehen Sie die Hauptlagerdeckel gemäß den Herstellervorgaben – üblicherweise von der Mitte nach außen – in mehreren Stufen mit dem vorgeschriebenen Drehmoment an. Verwenden Sie einen kalibrierten Drehmomentschlüssel. Falls die Spezifikation ein Anziehen unter einem bestimmten Winkel vorschreibt, verwenden Sie eine Winkellehre.

Nach dem Anziehen des Drehmoments das Kurbelwellen-Axialspiel (Schubspiel) mit einer Messuhr prüfen. Den Messwert mit den Grenzwerten im Werkstatthandbuch vergleichen. Zu großes Axialspiel erfordert Schubkraft Lager Austausch; unzureichender Abstand kann auf unsachgemäße Ersetzung hinweisen; Lager Auswahl oder Kappenpositionierung.

Installation von Neuem Pleuellager

Setzen Sie die neuen oberen Lagerschalen in die Pleuelaugen und die unteren Lagerschalen in die Kappen ein. Überprüfen Sie die Ausrichtung des Mitnehmers und achten Sie auf Verunreinigungen zwischen Lagerschale und Bohrung – selbst kleinste Partikel können Probleme verursachen.

Installationsprozedur:

- Montagefett auf die Stange auftragen Lager Oberflächen und Kurbelzapfen

- Führen Sie jede Pleuelstange vorsichtig auf ihren Kurbelzapfen – schützen Sie den Zapfen vor dem Gewinde der Pleuelschrauben.

- Montieren Sie die Kappen in der richtigen Ausrichtung (Markierungen müssen übereinstimmen).

- Pleuelschrauben stufenweise gemäß Vorgabe anziehen, gegebenenfalls unter Verwendung eines Winkels.

Nach dem Einbau jedes Pleuelpaares (oder aller Pleuelstangen an einem Zapfen) drehen Sie die Kurbelwelle von Hand. Sie sollte sich leichtgängig und ohne zu klemmen drehen lassen. Jeglicher Widerstand deutet auf ein Problem hin – halten Sie an und untersuchen Sie die Ursache, bevor Sie fortfahren.

Abschließende Spielprüfung und Wiederzusammenbau des Motors

Bevor Sie den Motor endgültig zusammenbauen, führen Sie eine letzte Überprüfung durch:

- Plastigage mindestens ein Hauptteil und ein Pleuellager um zu bestätigen, dass die Abstände innerhalb der Reichweite liegen

- Prüfen Sie, ob gleichmäßige Kontaktmuster sichtbar sind.

- Prüfen Sie, ob alle Ölbohrungen und -nuten mit den Ölkanälen in Motorblock und Pleuelstange übereinstimmen.

Die restlichen Komponenten wieder zusammenbauen:

- Ölpumpe und Ansaugrohr (Abstand des Ansaugrohrs zur Ölwanne prüfen)

- Ölwanne mit neuer Dichtung, mit dem vorgeschriebenen Drehmoment angezogen

- Steuergehäusedeckel und vordere Komponenten

- Alle Sensoren und Zubehör

Das Ölsystem vor dem ersten Start entlüften. Bei manchen Motoren kann die Ölpumpe gedreht werden; andere erfordern eine Vorschmierung über Ölkanalstopfen.Dadurch werden Schäden durch Trockenstart verhindert.

Beim ersten Lauf den Öldruck genau überwachen. Er sollte sich innerhalb weniger Sekunden aufbauen und konstant bleiben. Achten Sie auf ungewöhnliche Geräusche. Nach einer kurzen Einlaufphase (typischerweise 15–30 Minuten bei unterschiedlichen Drehzahlen) einen Öl- und Filterwechsel durchführen, um Montagerückstände zu entfernen. Das abgelassene Öl und den Filter auf Metallpartikel prüfen – sicherstellen, dass keine ungewöhnlichen Verunreinigungen vorhanden sind.

Häufig gestellte Fragen

Dieser Abschnitt behandelt praktische Fragen, die häufig auftreten während Lager Austauschprojekte an Motoren für schwere Baumaschinen.

Frage 1: Kann ich neue installieren? Lager auf einer verschlissenen Kurbelwelle, ohne sie abzuschleifen?

A1: Leichte, gleichmäßige Abnutzung kann manchmal mit Standardmaßnahmen behandelt werden. Lager Wenn die Ölspaltmaße innerhalb der im Servicehandbuch angegebenen Toleranzbereiche liegen. Entscheidend ist das „wenn“ – Sie müssen messen und überprüfen. Tiefe Riefen, sichtbare Verjüngung oder Unrundheit erfordern das Schleifen der Kurbelwelle und die Verwendung von Untermaßen. Lager. Erzwingen des Standards Lager auf einer stark verschlissenen Kurbelwelle führt zu vorhersehbaren Ergebnissen: Kurzschluss Lager Leben, niedriger Öldruck und das Risiko eines Schleuderns Lager Das zerstört sowohl die Kurbelwelle als auch das Pleuel. Messen Sie genau, konsultieren Sie gegebenenfalls eine Motoreninstandsetzungswerkstatt und wenden Sie sich dann an [Kontaktinformationen einfügen].

Frage 2: Muss ich alle ersetzen? Haupt- und Pleuellager Was, wenn nur einer ausfällt?

A2: Wenn ein einzelnes Lager Bei einem Versagen zirkulieren Metallpartikel im gesamten Schmiersystem. Diese Partikel lagern sich in anderen Bereichen ab. Lagerwodurch Schäden entstehen, die möglicherweise nicht sofort sichtbar sind, aber die Lebensdauer verkürzen werden. Lager Das Leben kann sich dramatisch verändern. Es empfiehlt sich, jede Hauptstange und Pleuelstange zu überprüfen. Lager Beim Zerlegen. In den meisten Fällen einer Überholung stellt der Austausch des kompletten Satzes ein gleichmäßiges Lagerspiel an allen Lagerzapfen wieder her und liefert das zuverlässigste Ergebnis.

Frage 3: Wie oft sollte Kurbelwellen- und Pleuellager Muss bei schweren Geräten eine Überprüfung erfolgen?

A3: Lager Sie werden üblicherweise bei größeren Überholungen oder bei Auftreten von Symptomen – niedrigem Öldruck, Klopfgeräuschen oder im Öl nachgewiesenen Metallpartikeln – überprüft. Im Gegensatz zu Filtern unterliegen sie keinem strengen, kalenderbasierten Austauschplan.Maschinen, die unter extremen Bedingungen arbeiten oder viele Betriebsstunden zwischen den Wartungen aufweisen, benötigen möglicherweise eine frühere Inspektion. Regelmäßige Ölanalysen liefern frühzeitige Warnsignale. Lager Verschleiß durch erhöhten Kupfer- oder Bleigehalt. Die Aufrechterhaltung der Ölqualität, eine ordnungsgemäße Filtration und ein intaktes Kühlsystem verlängern die Lebensdauer. Lager Lebensdauer zwischen den Inspektionen deutlich verändert.

Frage 4: Kann ich mischen? Lager Marken oder Materialien im selben Motor?

A4: Die Verwendung unterschiedlicher Marken oder Materialarten auf derselben Kurbelwelle führt zu Ungenauigkeiten. Jeder Hersteller kann leicht unterschiedliche Dickentoleranzen, Verformungseigenschaften und Verschleißverhalten aufweisen. Was einzeln einwandfrei funktioniert, kann in Kombination zu ungleichmäßigen Toleranzen führen. Die Verwendung eines aufeinander abgestimmten Satzes von einem vertrauenswürdigen Hersteller vereinfacht die Montage und zukünftige Wartung. Wenn ein Motor bereits gemischte Teile enthält, ... Lager Aus den Erfahrungen mit früheren Reparaturen ist es bei der nächsten Generalüberholung am besten, alles durch einen kompletten, aufeinander abgestimmten Satz zu ersetzen.

Frage 5: Was soll ich tun, wenn meine Plastigage-Messwerte nicht mit dem im Handbuch angegebenen Toleranzbereich übereinstimmen?

A5: Prüfen Sie zunächst, ob Sie korrekt vorgegangen sind: richtige Drehmomentwerte, kalibrierte Werkzeuge, Kurbelwelle nicht gedreht, während die Plastigage angebracht war. Kleine Fehler in der Technik führen zu irreführenden Messwerten. Liegen die Messwerte nach der erneuten Überprüfung immer noch außerhalb der Spezifikation, müssen Sie Entscheidungen treffen. Lager Eine Anpassung der Wandstärke könnte das korrekte Spiel wiederherstellen. Die Kurbelwelle muss möglicherweise auf das nächstkleinere Maß geschliffen werden. Die Gehäusebohrungen müssen eventuell nachbearbeitet werden. Notieren Sie Ihre Messwerte und kontaktieren Sie uns.

Empfohlen Kurbelwellenlager/Pleuellager bei Fab Heavy Parts

1.

Neuer Satz Pleuellager und Kurbelwellenlager für Isuzu-Motor 4JB1

Neuer Satz Pleuellager und Kurbelwellenlager für Isuzu-Motor 4JB1

Zustand: neu, nachträglich

Motorausstattung: Pleuellager- und Kurbelwellenlagersatz passt für 4JB1 Isuzu

2.

Neue Kurbelwelle und Pleuellager für Deutz-Motor F2L511 (Teilenummer 02234014)

Neue Kurbelwelle und Pleuellager für Deutz-Motor F2L511 (Teilenummer 02234014)

Teil NUmber: 02234014

Zustand: neu, nachträglich

Motor MModell NUmber: Kurbelwelle und Pleuellager passt für F2L511

3.

Kubota V1505 Motor-Hauptlager- und Pleuellagersatz, Standard

Kubota V1505 Motor-Hauptlager- und Pleuellagersatz, Standard

Der Hauptlager- und Pleuellagersatz Passend für Kubota Traktoren, Lader, Mähwerke, Bagger usw.

4.

Pleuellager 6207-31-3300 passend für Komatsu 6D95-5 Motor PC200-5 PC220-5 Bagger

Pleuellager 6207-31-3300 passend für Komatsu 6D95-5 Motor PC200-5 PC220-5 Bagger

Teil NUmber: 6207-31-3300

Anwendung: Das Pleuellager Passend für Komatsu PC220-5 PC200-5

5.

Neues Pleuellager 214950 passend für Cummins-Motor NT855 855

Neues Pleuellager 214950 passend für Cummins-Motor NT855 855

Zustand: neu, nachträglich

6.

Neues Pleuellager 6D22 für Mitsubishi Fuso LKW

Neues Pleuellager 6D22 für Mitsubishi Fuso LKW

Für Motor 6D22

Zustand: neu, nachträglich

Anwendung: Pleuellager Passend für Mitsubishi Fuso LKW mit Motor 6D22

FAB Heavy PartsIhr zuverlässiger Lieferant für Motorenteile

Willkommen bei